Минералната вата става все по-популярна и популярна днес, не само поради отличните си технически и оперативни данни, но и с напълно приемлива ценова политика.Въпреки това, мнозина дори не подозират как се изработва този материал.Става въпрос за това как се осъществява производството на минерална вата и особеностите на технологичния процес и ще бъдат разгледани в тази статия.

Минералната вата става все по-популярна и популярна днес, не само поради отличните си технически и оперативни данни, но и с напълно приемлива ценова политика.Въпреки това, мнозина дори не подозират как се изработва този материал.Става въпрос за това как се осъществява производството на минерална вата и особеностите на технологичния процес и ще бъдат разгледани в тази статия.

Технология на производство на минерална вата

Отбележете незабавно, че минералната вата се произвежда на базата на много материали - доломит, базалт, диабаз, шлаков материал, получен от шлакови отпадъци от доменна стомана,Въпреки факта, че външната страна на минералната вата от различни производители е абсолютно идентична, всъщност технологията на производството все още има някои разлики.Формулите се изчисляват в специални лаборатории, а резултатите от изследванията се пазят в строга тайна.

Рецептата на този материал отчита максималните възможни експлоатационни и технически параметри, отличните топлоизолационни данни, както и повишената устойчивост на динамични натоварвания.Качеството на материала е от първостепенно значение за неговата химична формула, както и дебелината на полученото влакно - колкото по-тънка е, толкова по-добри са изолационните характеристики в миниварата.И цената на такъв материал е много по-висока.

Рецептата на този материал отчита максималните възможни експлоатационни и технически параметри, отличните топлоизолационни данни, както и повишената устойчивост на динамични натоварвания.Качеството на материала е от първостепенно значение за неговата химична формула, както и дебелината на полученото влакно - колкото по-тънка е, толкова по-добри са изолационните характеристики в миниварата.И цената на такъв материал е много по-висока.

Етапи на производство на минерална вата

Нека сега да говорим за прецизността на произведената в Русия минерална вата и каква е особеността на всяка една отетапи:

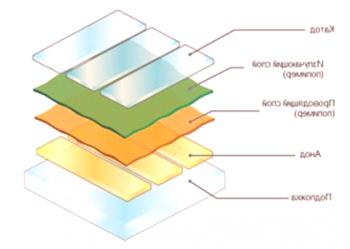

- Най-напред се извършва топенето на суровините.Предварително приготвената смес се зарежда в специални пещи, вани или куполи.Работната температура достига 1400-1500 градуса.Степента на вискозитет на стопилката определя дължината и дебелината на влакната, техните динамични и топлоизолационни данни;

- Готовата стопилка се движи във вътрешността на центрофугата, която се върти със скорост 7000 об /мин, като ролките превръщат състава в множество отделни и независими влакна.В същото време те са покрити от съединители на синтетична основа, поради което повечето смоли се използват.Поради силния въздушен поток влакната се преместват в охлаждащата камера, образувайки нещо подобно на килим;

- Устройството за щамповане или гофриране придава на влакната необходимия обем и дължина, след което идва обратният ход на термокамерите.Под въздействието на висока температура, съставът се полимеризира и намира крайния обем, размер и форма.Индикаторите за якост се формират на последния етап, където е изключително важно да се поддържа правилния температурен режим;

- В края на mintavat нарязани на блокове с необходимите размери и опаковани.За опаковане се използва филм с термосвиващ ефект, който осигурява съхранението на миниварите при товарене, транспортиране и последващо съхранение.